Что такое WMS-система, и как она решает проблемы складского учёта

В статье рассказываем, как автоматизация бизнес-процессов, внедрение адресного хранения и штрихкодирования решают основные проблемы работы склада.

WMS-система (Warehouse Management System) — это программа для управления складом.

WMS помогает решить такие проблемы на складе как:

Беспорядок на складе: например, большое количество номенклатур, отдельного места хранения для каждой позиции нет, и во время приёмки сотрудники размещают товар туда, куда сами считают нужным. А потом долго ищут.

Медленная сборка заказов: эта проблема вытекает из предыдущей.

Большое количество ошибок при сборке заказов: обычно возникает из-за того, что сотрудник собирает товар по бумажке — просто сравнивает артикул из накладной и на товаре. Особенно много ошибок, если товар визуально похож. Например, плинтусы, которые отличаются только оттенком и парой цифр в артикуле.

Зависимость от сотрудников: только опытные сотрудники могут быстро и с минимальными ошибками собирать заказы, поэтому если кто-то уходит в отпуск или увольняется, эффективность работы склада падает.

Медленное обучение новых сотрудников: обычно на складах без WMS новые сотрудники допускаются к работе только после экзамена на знание ассортимента. В некоторых организациях это 10 000+ номенклатур.

Невозможно контролировать работу сотрудников. Есть сотрудники склада, есть заказы. Но кто сколько собрал, и кто допустил пересорт, узнать не получится.

Привязать зарплату к выполнению KPI тоже не получится — нет данных для этого. Например, чтобы понять, сколько времени кладовщик собирает заказ, нужно приставить к нему другого сотрудника с секундомером, то есть удвоить штат, это, разумеется, никто делать не будет.

Неактуальные данные по остаткам в системе. Стандартная схема работы склада без WMS такая:

- в начале смены кладовщик получает бумажные накладные со списком заказов,

- в конце смены он передает бумажные накладные по собранным заказам оператору,

- оператор вносит эти данные в учетную систему,

- только после этого руководство получает информацию о собранных заказах и об остатках товаров на складе.

От момента, когда кладовщик собрал заказ, до момента, когда информация об этом оказалась у менеджеров, проходит до нескольких часов. Всё это время в базе неактуальная информация по остаткам. Менеджеры могут принять заказ на товар, которого уже нет на складе, это сорванные сроки и рекламации.

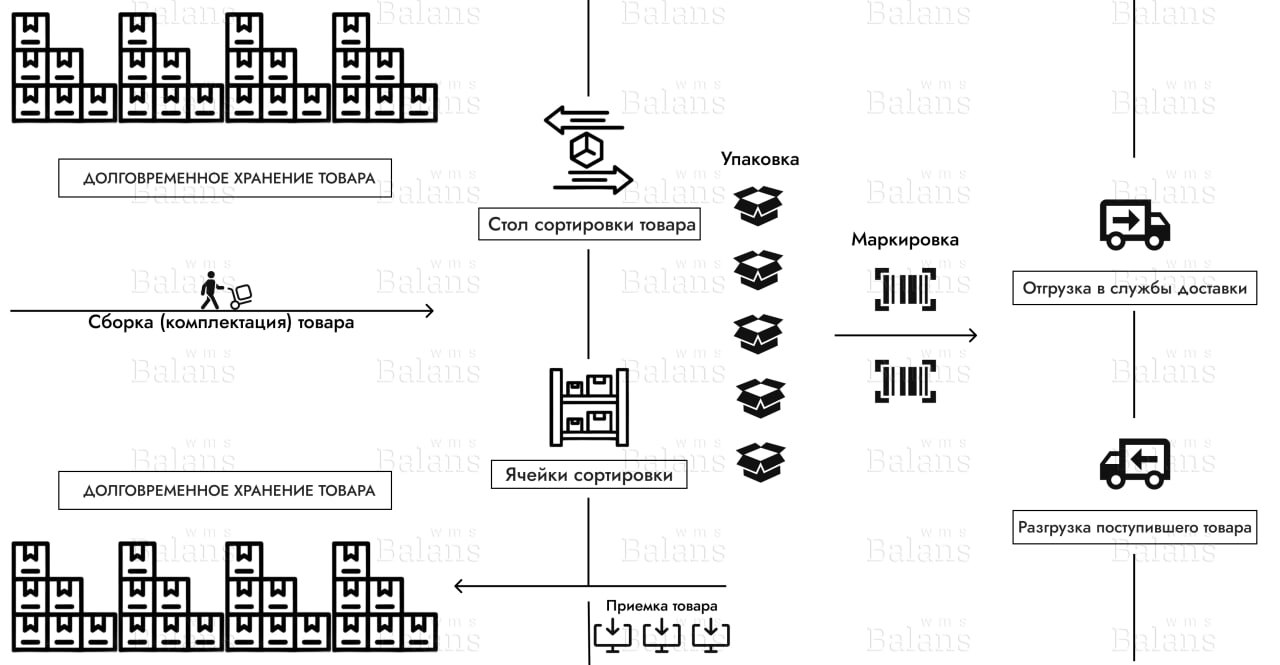

Автоматизация склада с помощью WMS-системы делится на 3 больших этапа:

1. Внедрение адресного хранения

Адресное хранение — когда каждому месту хранения присваивается собственный уникальный адрес, обычно в виде букв и цифр.

Перед внедрением адресного хранения территорию склада делят на функциональные зоны:

приёмка

хранение

комплектование

отбор

контроль

отгрузка

Затем зоны делят на ячейки и каждой ячейке назначают адрес. Теперь, чтобы разместить товар на складе или собрать заказ, сотрудник смотрит на адрес ячейки из накладной и сразу понимает, в какой зоне находится нужное ему место хранения.

После того как мы разграничили зоны, нужно определиться со способом адресного хранения.

Адресное хранение бывает:

- Статическим — когда за каждой номенклатурной позицией закрепляется собственное место хранения.

Такой вариант подойдет для складов с небольшим количеством номенклатуры, до 100 позиций. Например, склады производств: станки, крупногабаритное оборудование и т.д.

- Динамическим — когда фиксированного места хранения нет, WMS-система или оператор распределяют поступивший товар с учётом спроса, оборачиваемости и заполненности ячеек. Чем чаще товар заказывают, тем ближе к месту выдачи его размещают.

Динамический способ адресного хранения используется на большинстве складов. Но для него потребуется:

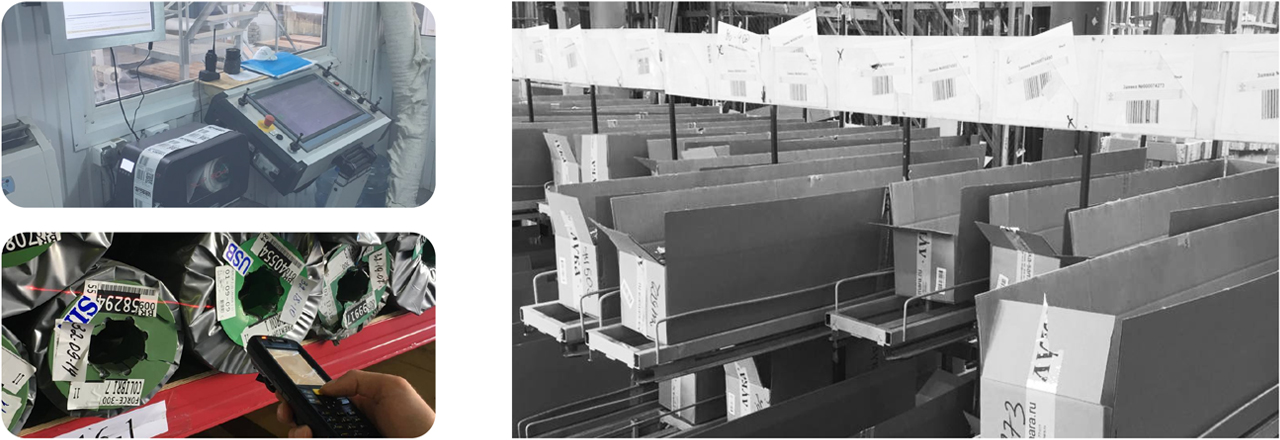

- промаркировать каждую ячейку штрихкодом или QR-кодом,

- работать с помощью терминалов сбора данных (ТСД), которые будут считывать штрихкоды адреса и товара,

- ввести адресное хранение в учётной системе так, чтобы из неё можно было в любой момент посмотреть, что хранится в конкретной ячейке.

2. Внедрение штрихкодирования

Система штрихкодирования — когда на каждый товар наносится штрихкод, в котором зашифрована информация о товаре: название, производитель, характеристики.

Терминал сбора данных (ТСД) или сканер считывает штрихкод и отправляет всю информацию о товаре в учётную систему.

Каждое перемещение товара подтверждается сканированием его штрихкода, таким образом в учётной системе сохраняется вся история движения товара: когда и кто принял товар на склад, куда разместили, когда и для какого заказа собрали.

Где ещё можно использовать штрихкодирование?

Штрихкодировать можно:

- бейджи сотрудников — вместо ввода пароля им достаточно отсканировать штрихкод со своего бейджа,

- места хранения — каждая операция с местом хранения подтверждается сканированием его штрихкода, поэтому в любой момент времени можно посмотреть в учётной системе: что находится в конкретной ячейке, кто размещал туда товар, кто и для какого заказа забрал из неё товар и т.д.

- складскую технику (погрузчик, штабелер и пр.) — сотрудник сканирует штрихкод техники, закрепляя её за собой, и получает задания, которые можно выполнить с этой техникой.

3. Автоматизация бизнес-процессов склада

Алгоритмы всех бизнес-процессов склада прописываются в учётной системе. В итоге то, что раньше выполнялось вручную автоматизируется на программном уровне. Система сама ведёт сотрудников на всех этапах, поэтому ошибки из-за человеческого фактора сокращаются на 99%.

Покажем на примере, как это работает.

Приёмка:

- Сотрудники принимают товар с помощью ТСД: вся информация о товаре мгновенно передается в учётную систему.

- WMS система предлагает места для размещения товара с учётом заполненности ячеек, весо-габаритных характеристик товара и востребованности товара — чем чаще заказывают позицию, тем ближе к пункту выдачи её размещают.

- За каждым товаром закрепляется определённое место хранения, информация об этом хранится в учетной системе и доступна всем сотрудникам в любой момент времени.

Сборка:

- Все заказы, которые менеджеры вносят в учётную систему, доступны и WMS-системе.

- WMS-система на основе заказов формирует задания на склад с учётом приоритета: когда заказ должен быть собран.

- Сотрудники склада получают задания на свои терминалы сбора данных.

- Во время сборки заказа, сотрудник сканирует штрихкод ячейки, штрихкод товара и вводит количество, которое забирает. Если отсканировал не тот штрихкод, что в заказе, выйдет сообщение об ошибке.

Контроль работы сотрудников:

- Сотрудник входит в систему под своим логином и паролем или сканирует свой штрихкод.

- С этого момента вся его работа фиксируется в базе: какие заказы собирал, сколько времени собирал каждый заказ, допустил ли ошибки и пр.

- Эти данные дают возможность контролировать эффективность работы сотрудников, привязать оплату к выполнению KPI.

Результат автоматизации в цифрах на наших проектах

У нас есть кейсы автоматизации как производств, так и складов в строительных, химических и автомобильных отраслях.

У клиентов после внедрения «BalansWMS»:

- количество ошибок при сборке заказов приблизилось к нулю,

- количество рекламаций уменьшилось в 7–10 раз,

- инвентаризация сократилась с нескольких дней до нескольких часов,

- время комплектации заказа сократилось на 30–54%

Узнайте стоимость

автоматизации вашего склада

Ответьте всего на 6 вопросов и получите:

Расчёт стоимости

автоматизации вашего склада

Чек-лист «Как подготовить склад к автоматизации»:

чтобы внедрить WMS и окупить вложения быстрее (PDF 4 Мб).

Программное обеспечение для управления складом с интеграцией «под ключ»

Ваши подарки!

Расчёт стоимости вы получите на указанную почту после консультации с менеджером.

Чек-лист «Как подготовить склад к автоматизации»:

готов для скачивания прямо сейчас (PDF 4 Мб)

СКАЧАТЬ >>

телефон для консультации: +7 800 707-25-78

телефон для консультации:

+7 800 707-25-78